ROKION

Konstruktion von Grund auf

KONSTRUKTION UND FERTIGUNG

Diesen Beitrag teilen

Hersteller von schweren Elektrofahrzeugen für den Bergbau optimiert mit Autodesk Inventor und Vault die Konstruktion und Fertigung

Rokion entwickelt und fertigt batteriebetriebene Elektrofahrzeuge für den Bergbau, die alles andere als alltäglich sind. Auf dem Markt sind diese Spezialfahrzeuge einzigartig, da sie von Anfang an als batteriebetriebene Elektrofahrzeuge konzipiert wurden, während die meisten Wettbewerber sich auf die Nachrüstung von Dieselfahrzeugen mit Batterien konzentrieren. Mit einer von Grund auf neuen Konstruktion bieten Rokion-Fahrzeuge deutliche Vorteile in Bezug auf Leistung, Zuverlässigkeit und Sicherheit.

Um die Abläufe reibungslos zu gestalten und Produkte so effizient wie möglich auf den Markt zu bringen, verwendet das Unternehmen die Autodesk Product Design & Manufacturing Collection einschließlich Inventor, AutoCAD und Vault für das Datenmanagement im gesamten Unternehmen.

Nischenlösungen durch innovatives Design

Rokion mit Hauptsitz in Saskatoon, Saskatchewan, Kanada, stellt einige der weltweit fortschrittlichsten batteriebetriebenen Elektrofahrzeuge für die Schwerindustrie und den Bergbau her. Diese Transportfahrzeuge für Geräte und Personen sind für die schwierigsten Bedingungen im Bergbau ausgelegt. Sie erklimmen die steilsten Hänge, können alle Stollen einer Grube durchfahren und erzeugen keinerlei Emissionen.

Rokion-Fahrzeuge heben sich vor allem durch ihre besondere Entwicklung und Konstruktion von den Mitbewerbern ab. Die meisten Direktausstatter verfolgen einen rückwärts gerichteten Ansatz. Sie beginnen mit einem Dieselfahrzeug, entnehmen Motor und Getriebe und bauen dann einen Elektromotor und Batterien nachträglich ein. Im Hinblick auf die Batteriekapazität stellt dies eine große Herausforderung dar, da die ursprüngliche Architektur des Fahrzeugs nicht für Batterien ausgelegt war.

„Bei Rokion wird das Fahrzeug von vornherein als Elektrofahrzeug entwickelt“, so Dave Cote, leitender Anwendungsingenieur der Entwicklungsabteilung von Rokion. „Das beginnt beim Rahmen und reicht über den Antrieb bis zum Überrollschutz, umfasst also schlichtweg alles. Statt einen Diesel umzubauen, fingen wir ganz von vorne an. Die Batteriekapazität stand im Vordergrund, und wir konnten die notwendige Leistung liefern, um selbst steilste Rampen befahren zu können.“

Unter der Motorhaube eines RX00. Bild mit freundlicher Genehmigung von Rokion.

Das Befahren der Rampen erfordert eine enorme Leistung. Rokion passte hierzu die Größe der Akkusätze an und wählte eine geeignete chemische Lösung. Die Konkurrenz kann dabei aufgrund von Platzeinschränkungen nicht ohne Weiteres mithalten. Oft ist sie gezwungen, Zellen mit der höchsten verfügbaren Energiedichte zu verwenden, ähnlich den Lithium-, Nickel- und Manganzellen, die in Straßenfahrzeugen und in der Unterhaltungselektronik zum Einsatz kommen.

„Wir räumen dem Batteriemodul genügend Platz ein, um eine Lithium-Eisen-Phosphat-Batterie (LiFePO4) nutzen zu können. LiFePO4 hat eine relativ niedrige Energiedichte, ist aber chemisch gesehen die sicherste kommerziell erhältliche Lösung, und für Rokion hat Sicherheit oberste Priorität“, erklärt Cote. „Sicherheit ist in unterirdischen Umgebungen von entscheidender Bedeutung, da ein Batteriebrand katastrophal sein könnte. Durch unsere grundlegenden Neuentwicklungen können wir das Höchstmaß an Sicherheit bieten, das unsere Kunden verlangen.“

Rokion-Fahrzeuge sind auch insofern einzigartig, als sie Doppelmotoren verwenden. Herkömmliche vierradgetriebene Schwerlastfahrzeuge haben nur einen Motor, der die Leistung von vorne nach hinten weitergibt. Wenn sie im Vierradmodus laufen, kann es beim Umfahren von scharfen Ecken zu ruckartigen Bewegungen kommen. Mit ihren zwei Motoren ermöglichen Rokion-Fahrzeuge einen gleitenden Übergang zwischen der Vorder- und Hinterachse, wodurch die Fahrt ruckfrei verläuft.

Optimierter Arbeitsablauf von der Skizze bis zum Service

Rokions Ansatz bei der Produktentwicklung beruht auf einer Kombination aus Autodesk Inventor für 3D-Modellierung und 2D-Dokumentation und Autodesk Vault für das Datenmanagement und als Grundlage für die Zusammenarbeit zwischen Konstruktion und Fertigung. Der Prozess beginnt damit, dass die F&E-Abteilung von Cote eine ungefähre Modellierung in Inventor anfertigt, unabhängig davon, ob es sich bei dem Konzept um ein neues Fahrzeug oder die Erweiterung einer bestehenden Plattform handelt. Zu diesem Zeitpunkt erstellt das Team allgemeine Übersichten, die zeigen, wie das Produkt aussehen und funktionieren wird, einschließlich vorläufiger Simulationen, um festzustellen, welche Steigung es bewältigen oder wie viele Personen es befördern kann.

„Die Stütze unseres Unternehmens ist seit jeher die Konstruktionsabteilung, in der wir eine Lösung für die Probleme der Kunden entwickeln“, erklärt Kipp Sakundiak, Hauptgeschäftsführer bei Prairie Machine, der Muttergesellschaft von Rokion. „Und genau hier kommen die Autodesk-Tools ins Spiel.“

Sobald das Konzept genehmigt wurde, nutzt das Rokion-Team das in Inventor erstellte 3D-Modell, um weitere Details hinzuzufügen und zu bestimmen, wo die einzelnen Bauteile in der Baugruppe hingehören. Von hier aus beginnt Cotes Team in Zusammenarbeit mit Herstellern, einen Prototypen zu entwickeln, der weiter getestet und evaluiert werden kann. Dadurch wird ein Revisionsprozess in Gang gesetzt, der in Vault nachverfolgt wird. Schließlich werden die endgültigen Details wie Kabelbaumrouten, Schläuche und Verbindungselemente gemäß den Montageanweisungen fertiggestellt.

Bei der Fertigung hilft Vault, die Konstruktionsabsicht bei der Metallfertigung und dem Schweißen 1:1 umzusetzen.

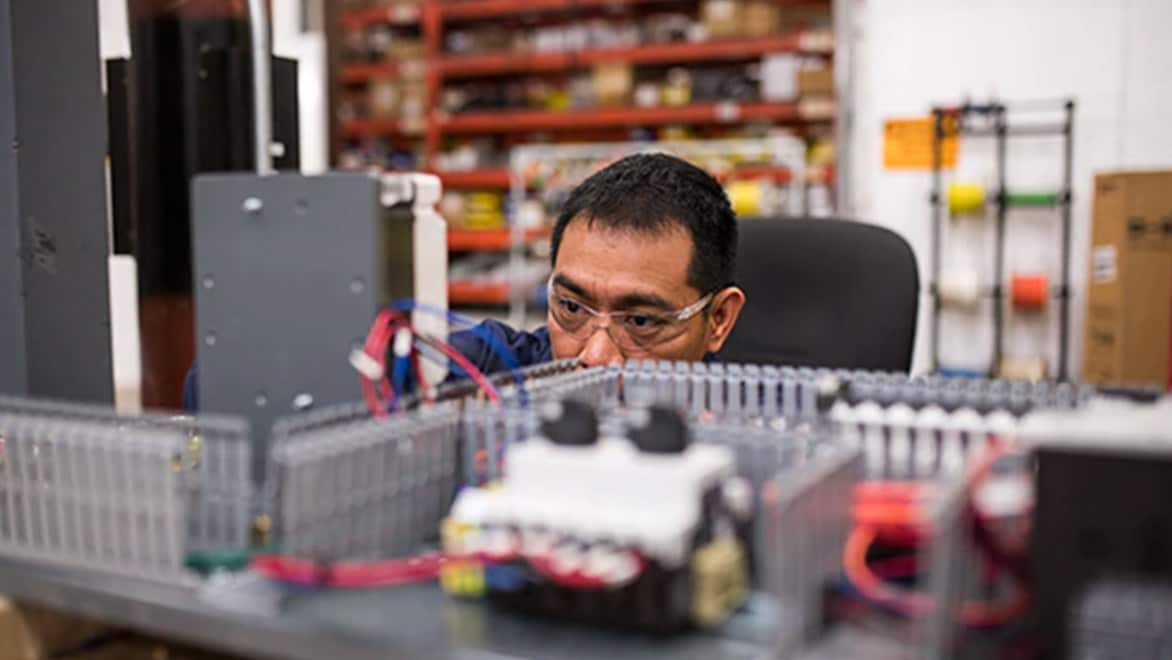

Umfassender technischer Support. Bild mit freundlicher Genehmigung von Rokion.

„Die Stütze unseres Unternehmens ist seit jeher die Konstruktionsabteilung, in der wir eine Lösung für die Probleme der Kunden entwickeln. Hier kommen die Anwendungen von Autodesk ins Spiel.“

– Kipp Sakundiak, Hauptgeschäftsführer, Prairie Machine, Muttergesellschaft von Rokion

„Wir arbeiten intensiv mit Forschung und Entwicklung zusammen, denn bei der Übergabe ist es wichtig, die Konstruktionsabsicht beizubehalten. Auch dann, wenn wir Änderungen vornehmen, um die Fertigung effizienter zu machen“, erklärt Ryan Kolenosky, Leiter der Produktionstechnik. „Früher haben wir mit 2D-Fertigungsplänen gearbeitet, während wir jetzt vermehrt 3D-Modelle von Inventor für die Freigabe verwenden. Das funktioniert ganz gut, und wir erarbeiten damit sogar 3D-Drucke für Baugruppen.“

Das Produktentwicklungsteam weiß besonders die in Inventor integrierten Werkzeuge zu schätzen, mit denen sich eine Vielzahl von Ansichten und 3D-Anmerkungen für die Baugruppe erstellen lässt, beispielsweise eine Teilenummer, eine Bemaßung oder sogar die Drehmomentangabe einer Schraube. Das Ergebnis ist deutlich einfacher zu handhaben als ein 2D-Druck in Schwarzweiß.

Antriebsmodule für Rokion-Fahrzeug. Bild mit freundlicher Genehmigung von Rokion.

Zu guter Letzt wird jedes Bauteil, das Rokion entwickelt, anschließend über Vault freigegeben und automatisch an das ERP-System des Unternehmens übertragen. Sollten später Änderungen oder Probleme auftreten, kann das Team das Teil im ERP-System zurückhalten und dadurch einen Änderungsauftrag auslösen. Gleichzeitig ermöglicht Vault dem Konstruktions- und Produktionsteam, Revisionen bestehender Konstruktionen genau zu verfolgen.

„Wir entwickeln Spitzentechnologie und überarbeiten unsere Produkte in relativ kurzer Zeit“, so Kolenosky. „Es ist wichtig zu wissen, welche Fahrzeuge welche Revision brauchen, welches überarbeitete Bauteil bereits vorrätig ist und welches neu angefertigt werden muss. Wir müssen tagtäglich daran arbeiten, und Vault hilft uns dabei.“

Dank Vault kann Rokion jetzt während des gesamten Entwurfs-, Konstruktions- und Produktionsarbeitsablaufs auf Papierdokumente verzichten, da die Software steuert, welche Teams welche Daten sehen. „Vault ist für uns genauso wichtig wie Inventor“, meint Sakundiak. „Die Möglichkeit, unsere Artikel und die dazugehörigen Dateien zu verwalten, ist besonders nützlich.“

Mehr Nutzen durch vielseitige Werkzeuge

Mit einem soliden Konstruktions- und Planungsablauf will sich Rokion auch in Zukunft von der Konkurrenz abheben und die Autodesk-Software bestmöglich nutzen, allem voran bei der Automatisierung des Zeichnungsprozesses.

„Wir wollen Prozessteile automatisieren, damit Ingenieure und Techniker weniger Zeit mit dem Erstellen der erforderlichen Fertigungszeichnungen verbringen müssen“, erklärt Mike Thomas, der für Maschinen zuständige Manager für Wartungsarbeiten bei Rokion. „Das ist direkt mit der Revisionsverwaltung in Vault verknüpft. Dahinter steckt die Idee, dass der Kunde anhand eines Teilekatalogs feststellen kann, welche Ersatzteile bestellt werden sollten.“

Um den Kunden die Arbeit zu erleichtern, muss Rokion möglicherweise auch mehr Berichte erstellen. Diese müssen auf Daten basieren, die beim Beladen oder Betrieb der Fahrzeuge aufgezeichnet werden. Im Idealfall könnte Rokion den Kunden insofern entlasten, als die Daten einen äußerst genauen Self-Service der Fahrzeuge ermöglichen – bis hin zu der Frage, welche Schrauben angezogen werden müssen. Hierfür braucht man zuverlässige Daten für jedes einzelne Teil in allen betriebenen Fahrzeugen.

Kundendienst per Fernzugriff und vor Ort. Bild mit freundlicher Genehmigung von Rokion.

Schließlich untersucht das Team von Rokion, wie weit FEM-Werkzeuge in Inventor für Belastungsanalysen von verschiedenen Fahrzeugteilen eingesetzt werden können. Dazu gehört eine Belastungsanalyse von gefertigten Metallkomponenten, beispielsweise der Aufhängung oder des Fahrgestells.

„Ich habe damit begonnen, die Belastungsanalyse von Inventor für eine der von uns entwickelten Komponenten einzusetzen“, erklärt Cote. „FEM war früher ein manueller Prozess, aber die Werkzeuge in Inventor haben bei der Arbeit mit verschweißten Flächen und Kontaktelementen gute Arbeit geleistet. In Zukunft werden wir das öfter verwenden.“

Erste Schritte mit der Collection

Die Product Design & Manufacturing Collection vereint einen Satz professioneller Anwendungen. Alle Beteiligten werden von der Konzept- bis zur Produktionsphase über gemeinsam nutzbare Werkzeuge miteinander vernetzt, und die Produktentwicklung wird optimiert. Mit der Collection können Sie selbst anspruchsvollste Ideen umsetzen, effizient zusammenarbeiten, Routineaufgaben automatisieren und mehr Konstruktionsvarianten untersuchen als je zuvor.